Режим резания при фрезеровании. Виды фрез, расчет скорости резания strong.tools

- Опубликовал: Vangan

- Дата: 9-09-2019, 08:38

- Просмотров: 0

Одним из способов отделки материалов является фрезерование. Оно используется для обработки металлических и неметаллических заготовок. Рабочий процесс контролируется с помощью режимов резания.

Суть процесса

Фрезерование осуществляется с целью глубокой черновой и чистовой обработки, формирования определённого профиля поверхности (пазы, канавки), нарезания зубьев на зубчатых колесах, корректировки формы, художественного вытачивания узоров и надписей.

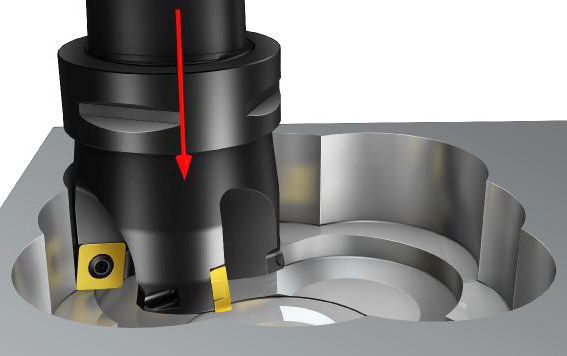

Рабочий инструмент – фреза –, которую кстати можно купить по ссылке, совершает главное вращающее движение. Вспомогательным является поступательная подача заготовки относительно ее хода. Этот процесс имеет прерывистый характер. Его важнейшая особенность, которая отличает от точения и сверления – тот факт, что каждый зуб работает отдельно. В связи с этим, для него характерно наличие ударных нагрузок. Уменьшить их влияние возможно с учетом рациональной оценки ситуации и подбора режимов.

Основные понятия о работе фрезерных станков

В зависимости от способа расположения шпинделя и крепления фрезы в нем, от видов осуществляемых действий и от способов управления, выделяют основные типы фрезеровального оборудования:

- горизонтальные;

- вертикальные;

- универсальные;

- фрезерные станки с ЧПУ.

Основные узлы вертикально-фрезерного станка:

- Станина, в которой размещается коробка скоростей, регулирующая вращение вертикально установленного шпинделя и закрепленной на нем фрезы.

- Стол, включающий в себя консоль с поперечными полозками для крепления и перемещения заготовки и коробку подач, регулирующую движения подачи.

В горизонтально-фрезерных станках инструмент закрепляется горизонтально. А универсальные имеют несколько разновидностей.

Существует универсальное горизонтальное оборудование, для которого характерно наличие оборотности стола и, тем самым, расширение спектра возможных выполняемых работ. Кроме того, имеется широкоуниверсальное, имеющее в своем строении оба шпинделя и позволяющее осуществлять все виды фрезерования.

Фрезерные станки с ЧПУ отличаются наличием программного обеспечения и компьютерного управления. Они предназначены для художественной обработки заготовок, в том числе в 3D-формате.

Классификация фрез

Фрезы – это приспособления для резания. Основные физические параметры, с помощью которых они оцениваются: высота, диаметр, величины фаски и затылования, окружной шаг. Существует их огромное разнообразие, распределяющиеся по различным признакам:

- по типу поверхностей, которые обрабатываются (для дерева, пластика, стали, цветных металлов и др);

- по направлению движения вращения - праворежущие и леворежущие;

- в зависимости от конструкционных особенностей - цельные, напайные, складные (имеют вставные ножи), сварные;

- по форме: конические, цилиндрические, дисковые;

- в зависимости от условий работы и требований к режущей части, могут изготавливаться из различных материалов. К ним относятся: углеродистая инструментальная и быстрорежущая сталь (легированная, с повышенным содержанием вольфрама), твердый сплав (прочный – для черновой обработки, износостойкий – для чистовой). Распространены варианты, когда корпус изготовлен из углеродистой или быстрорежущей стали, а ножи – вставные твердосплавные;

- в зависимости от назначения: цилиндрические, торцевые, концевые, прорезные, отрезные, фасонные.

Наиболее информативные признаки: материал режущей кромки и назначение.

Виды фрез для плоских поверхностей

С целью снятия слоев материала на горизонтальных, вертикальных или наклонных плоскостях, используются цилиндрические и торцевые фрезы.

Инструмент первого вида может быть цельным либо с насадными ножами. Большие цельные фрезеровальные насадки предназначены для черновой обработки, а малые – для чистовой. Вставные ножи для складных режущих головок могут быть изготовлены из быстрорежущей стали либо оборудованы пластинками из твердых сплавов. Твердосплавные фрезы имеют большую производительность работы, чем сделанные из легированного стального сплава.

Торцевая применяется для удлиненных плоскостей, ее зубья распределяются на торцевой поверхности. Большие складные используются для широких плоскостей. Кстати, для снятия стружки со сложно обрабатываемых тугоплавких металлов обязательно наличие твердосплавных ножей. Для применения этих групп фрезеровальных приспособлений нужна значительная ширина и длина изделия.

Виды инструментов для художественного фрезерования

Для придания материалу определенного профиля, нанесения узора, формирования нешироких углублений применяются концевые и дисковые фрезеровальные насадки.

Концевая или фреза пазовая распространена для вырезания пазов, узких и криволинейных плоскостей. Все они - цельные или сварные, режущая часть из быстрорежущей легированной стали, может быть наплавлен твердосплав, а корпус сделан из углеродистой стали. Существуют малозаходные (1-3 спирали) и многозаходные (4 и больше). Используются для станков с ЧПУ.

Дисковая - это также фреза пазовая. Она применима для канавок, пазов, нарезания зубов на зубчатых колесах.

Художественное фрезерование осуществляется на древесине, металле, ПВХ.

Виды фрез для обработки кромок

Снятие стружки с углов, придание им рациональной формы, моделирование, разделение заготовки на части можно реализовывать с помощью шлицевых, угловых и фасонных фрезеровальных насадок:

- Отрезная и шлицевая имеет то же назначение, что и дисковая, однако чаще используются для надрезов и отделения лишних частей материала.

- Угловая необходима для кромок деталей и углов. Существуют одноугловые (лишь одна режущая часть) и двухугловые (режущими являются обе конические поверхности).

- Фасонная используется для сложных конструкций. Может быть полукруглой или вогнутой. Часто применяется для нарезания профиля метчиков, зенкеров, спиральных сверл.

Практически для всех типов возможна цельная стальная конструкция либо складная, с наличием вставных твердосплавных ножей. Твердосплавные фрезы имеют качественно более высокие показатели работы и ее продолжительности для инструмента в целом.

Классификация видов фрезерования

Существует несколько классификационных признаков, по которым разделяют виды фрезерования:

- по способу расположения шпинделя и фрезы, соответственно, на горизонтальное и вертикальное;

- по направлению движения, на встречное и попутное;

- в зависимости от используемого инструмента, на цилиндрическое, торцевое, фасонное, концевое.

Цилиндрическая обработка применима для горизонтальных плоскостей, осуществляется с помощью соответствующих фрез на горизонтальных станках.

Торцевое фрезерование можно считать универсальным. Оно применимо для всех типов горизонтальных, вертикальных и наклонных плоскостей.

Концевая отделка обеспечивает формирование необходимого профиля криволинейным канавкам, сверлам и приборам.

Фасонная обработка осуществляется для поверхностей со сложной конфигурацией: углов, кромок, пазов, нарезания зубьев для зубчатых колес.

Вне зависимости от вида осуществляемых работ и обрабатываемых материалов, результат должен отличаться высокой гладкостью финишного слоя, отсутствием зазубрин, точностью отделки. С целью получения чистой обработанной поверхности важно контролировать величины подач заготовки по отношению к инструменту.

Встречное и попутное фрезерование

Когда выполняется фрезерование металла встречного типа – заготовка подается навстречу вращательным движениям насадки. При этом зубья постепенно врезаются в обрабатываемый метал, нагрузка увеличивается прямопропорционально и равномерно. Однако перед врезанием зуба в деталь, он некоторое время скользит, образовывая наклеп. Это явление ускоряет выход фрезы из рабочего состояния. Используется при черновой обработке.

При выполнении попутного типа – заготовка подается по ходу вращательных движений инструмента. Зубья работают ударно под большими нагрузками. Мощность на 10% ниже, чем при встречном фрезеровании. Осуществляется при чистовой обработке деталей.

Основные понятие о фрезерных работах на станках с ЧПУ

Они характеризуются высокой степенью автоматизации, точностью рабочего процесса, высокой продуктивностью. Фрезерование на станке с ЧПУ осуществляется чаще всего с помощью торцевых или концевых фрез.

Последние – наиболее широко используемые. При этом, в зависимости от обрабатываемого материала, соответствующего типа образующей стружки, заданных параметров программного обеспечения, используются разные концевые фрезы. Они классифицируются по числу заходов спиралей, которые обеспечивают наличие режущих кромок и канавный отвод стружки.

Материалы с широкой стружкой целесообразно фрезеровать с помощью инструментов малого количества заходов. Для твердых металлов с характерной стружкой излома необходимо выбирать фрезеровальные приспособления с большим количеством спиралей.

Использование фрез для станков с ЧПУ

Малозаходные фрезы для ЧПУ могут иметь от одной до трех режущих кромок. Они используются для дерева, пластмассы, композитов и мягких податливых металлов, требующих быстрого отвода широкой стружки. Применяются для черновой обработки заготовок, к которым не ставятся высокие требования. Для данного инструмента характрена небольшая производительность, невысокая жесткость.

С помощью однозаходных осуществляется художественное фрезерование алюминия.

Широко используемыми являются двух- и трехзаходные концевые. Они обеспечивают жесткость более высоких значений, качественный отвод стружки, позволяют работать с металлами средней твердости (например, со сталью).

Многозаходные фрезы для ЧПУ имеют более 4-х режущих кромок. Применяются для металлов средней и высокой твердости, для которых характерна мелкая стружка и высокое сопротивление. Им свойствена значительная производительность, они актуальны для чистовой и получистовой обработки и не рассчитаны на работу с мягкими материалами.

С целью правильного выбора инструмента для станков с ЧПУ важно учитывать режим резания при фрезеровании, а также все характеристики обрабатываемой поверхности.

Режимы резания

Для обеспечения нужного качества фрезерованного слоя важно правильно определить и поддерживать необходимые технические параметры. Основными показателями, описывающими и регулирующими фрезеровочный процесс, являются режимы работы.

Расчет режимов резания при фрезеровании производится с учетом основных элементов:

- Глубина (t, мм) – толщина металлического шара, который снимается за один рабочих ход. Выбирают ее с учетом припуска на обработку. Черновые работы осуществляются за один проход. Если припуск составляет более 5 мм, то фрезерование проводят в несколько проходов, при этом на последний оставляют около 1 мм.

- Ширина (B, мм) – ширина обрабатываемой поверхности в направлении, перпендикулярном движению подачи.

- Подача (S) – длина перемещения заготовки относительно оси инструмента.

Выделяют несколько взаимосвязанных понятий:

- Подача на один зуб (Sz, мм/зуб) – изменение положения детали при повороте фрезы на расстояние от одного рабочего зуба к следующему.

- Подача на один оборот (Sоб, мм/об) – перемещение конструкции при одном полном обороте фрезеровальной насадки.

- Подача за одну минуту (Sмин, мм/мин) – важный режим резания при фрезеровании.

Их взаимосвязь устанавливается математематически:

Sмин=Sоб*n= Sz*z*n,

где z – количество зубьев;

n – частота вращения шпинделя, мин-1.

На величину подачи также влияют физические и технологические свойства обрабатываемой площади, прочность инструмента и рабочие характеристики механизма подач.

Расчет скорости резания

В качестве номинального расчетного параметра принимают степень быстрого оборота шпинделя. Фактическая скорость V, м/мин зависит от диаметра фрезы и частоты ее вращающихся движений:

V=(π*D*n)/1000

Частота вращения фрезерного инструмента определяется:

n=(1000*V)/(π*D)

Имея информацию о минутной подаче, можно определить необходимое время для заготовки c длиной L:

T0=L/Sмин

Расчет режимов резания при фрезеровании и их установку актуально осуществлять перед наладкой станка. Установление рациональных заданных параметров, с учетом характеристик инструмента и материала детали, обеспечивает высокую продуктивность работ.

Советы для определения режимов

Невозможно идеально подобрать режим резания при фрезеровании, однако можно руководствоваться основными принципами:

- Желательно, чтобы диаметр фрезы соответствовал глубине обработки. Это обеспечит очищение поверхности за один проход. Тут основной фактор – материал. Для слишком мягких этот принцип не действует – существует риск снятия стружки, толщиной большей, чем необходимо.

- Ударные процессы и вибрации неминуемы. В связи с этим, увеличение значений подачи ведет к снижению скорости. Оптимально начинать работу с подачи на зуб, равной 0,15 мм/зуб, а в процессе – регулировать.

- Частота вращения инструмента не должна быть максимально возможной. В противном случае существует риск снижения скорости резания. Ее повышение возможно с увеличением диаметра фрезы.

- Увеличение длины рабочей части фрезы, предпочтение большого количества зубьев понижают производительность и качество обработки.

- Ориентировочные значения скоростей для различных материалов:

- алюминий – 200-400 м/мин;

- бронза – 90-150 м/мин;

- нержавеющая сталь – 50-100 м/мин;

- пластмассы – 100-200 м/мин.

Лучше начинать со средней скоростью, а в процессе корректировать ее в меньшую или большую сторону.

Режим резания при фрезеровании важно определять не только математически или с помощью специальных таблиц. Для правильного выбора и установки оптимальных параметров для станка и нужного инструмента необходимо оперировать некоторыми особенностями и личным опытом.

Также рекомендуем:

Основной инструмент для обработки дерева: название, особенности применения и отзывыИнструмент для обработки дерева позволяет облегчить работу домашних «самоделкиных» и профильных специалистов. Инструментарий подразделяется на три основных типа: любительский,

Основной инструмент для обработки дерева: название, особенности применения и отзывыИнструмент для обработки дерева позволяет облегчить работу домашних «самоделкиных» и профильных специалистов. Инструментарий подразделяется на три основных типа: любительский, Кондиционер LG: инструкция к пульту управленияСуществует несколько типов пультов управления кондиционерами: инфракрасные и проводные. Первые передают сигнал с помощью невидимого луча. Данные приборы применяются для управления техникой, которая

Кондиционер LG: инструкция к пульту управленияСуществует несколько типов пультов управления кондиционерами: инфракрасные и проводные. Первые передают сигнал с помощью невидимого луча. Данные приборы применяются для управления техникой, которая Профессиональные перфораторы: обзор лучших моделей и отзывыПерфоратор – это инструмент, который может пригодиться в быту в любое время. Профессиональные перфораторы отлично справляются со сверлением отверстий в кирпичной, бетонной и любой другой

Профессиональные перфораторы: обзор лучших моделей и отзывыПерфоратор – это инструмент, который может пригодиться в быту в любое время. Профессиональные перфораторы отлично справляются со сверлением отверстий в кирпичной, бетонной и любой другой Станок лазерный для резки и гравировки: описание, характеристики, принцип работы lasercutt.ruДля резки и гравировки металла на современных предприятиях часто используются станки особой разновидности — лазерные. Этот тип оборудования в сравнении с традиционным имеет целый ряд

Станок лазерный для резки и гравировки: описание, характеристики, принцип работы lasercutt.ruДля резки и гравировки металла на современных предприятиях часто используются станки особой разновидности — лазерные. Этот тип оборудования в сравнении с традиционным имеет целый ряд Страхование: сущность, функции, формы, понятие страхования и виды страхования. Понятие и виды социального страхования brokerzao.ruНа сегодняшний день большую роль во всех сферах жизни граждан играет страхование. Понятие, сущность, виды таких отношений отличаются разнообразием, так как условия и содержание договора напрямую

Страхование: сущность, функции, формы, понятие страхования и виды страхования. Понятие и виды социального страхования brokerzao.ruНа сегодняшний день большую роль во всех сферах жизни граждан играет страхование. Понятие, сущность, виды таких отношений отличаются разнообразием, так как условия и содержание договора напрямую